汽车动力性检测主要是检测汽车底盘输出指示功率,即汽车和底盘测功机整个系统处于相对平衡状态时的涡流机指示功率。目前我国在底盘测功机上进行汽车动力性检测的准确性和可靠性太低,重复性也太差,为此我们进行了有关试验和分析,认为存在以下几个重大问题:

★ 底盘测功机恒速控制的数学模型极不完善。

★ 缺少汽车和底盘测功机整个系统处于平衡状态时的稳态判断方式。

★ 没有对动力性检测值进行修正(不是标准状态下的修正)。

1、 恒速控制的数学模型

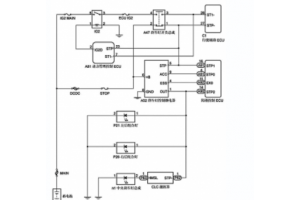

底盘测功机涡流机的加载控制方式通常有恒速控制方式、恒力控制方式和恒电流控制方式等。从安全性和可靠性等方面考虑,在动力性检测中通常采用恒速控制方式,所以,恒速控制的数学模型是底盘测功机最重要的性能之一。有些底盘测功机的恒速控制数学模型,无法使整个系统的车速稳定在设定车速点的规定范围内,有些在设定的车速点较大范围内进行无规则或者有规则的波动;有些达到设定车速点时间过长,造成检测时间长,风冷涡流机易过热;有些涡流机的自动加载使系统产生急制动现象,瞬态加载力远大于汽车输出驱动力;有些底盘测功机采用前后两个长滚筒式,较大地增加了系统当量惯量,造成了恒速精度高的假象,使检测值大大提高,甚至超过发动机的额定功率。现将我国某一知名品牌底盘测功机的有关试验数据记录如表1所示:

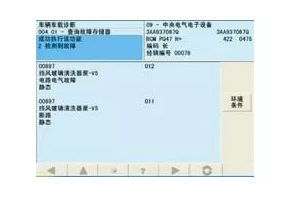

试验车型为国产五十铃柴油货车,分别由甲、乙、丙、丁4个司机操作,挂次直接挡,先检测柴油车在底盘测功机上的最高车速Vm,计算机自动按85%Vm的车速点作为汽车底盘输出最大指示功率相应的车速进行恒速控制检测,每0.2s取样一次。

由表1中的检测原始数据可知,最大瞬态减速度的绝对值大于10km/h/s,涡流机最大制动力为494N,是恒速点制动力的1.49倍。由于自动控制的涡流机制动力较大于汽车驱动力,使系统产生较大的减速度,出现急制动现象。在该底盘测功机进行动力性检测时,出现损坏发动机和汽车传动系的现象,从而造成检测站对较旧的、车况较差的在用车不敢进行动力性检测。所以,恒速控制数学模型好坏,不仅影响检测的准确性,更重要的是会影响合理性和安全性。考虑到恒速控制加载的平稳性和安全性,系统的瞬态加速度不宜超过3km/h/s.

2、系统平衡的稳态判断方式

在恒速控制动力性检测中,只有当汽车和底盘测功机整个系统在设定车速点附近处于相对平衡状态时,所检测的涡流机指示功率才能代表和反映该车速点汽车底盘输出指示功率。平衡状态的表现形式有以下几种:瞬时车速在设定车速点附近;涡流机加载力变化较小;涡流机加载功率变化较小。在设定车速点附近各点的瞬时加速度较小;由于目前国内底盘测功机尚无稳态自动判断方式,在《底盘测功机上柴油车快速测功方法》发明专利中,提出了采用精度控制取样和判断的稳态检测方式,以进行汽车底盘输出指示功率检测。按设定的时间间隔Δt取样,当连续若干个取样点的车速波动在设定车速点δ1范围内,或者制动力波动小于δ2,或者功率波动精度小δ3,同时,各相邻两点的加速度的绝对值小于某一规定值a,计算机可自动判断该若干个点属于稳态检测,取该若干个点检测数据的平均值作为该恒定车速点的功率检测值。可采用单参数精度控制,也可采用任意两个参数或两个以上参数组合的精度控制。显然,越多的参数精度控制,稳态检测判断的精度越高,检测时间可能相对长些。

表中原始检测数据,精度控制采用3个连续点判断,两个参数组合控制,车速在设定车速点的±0.5km/h范围内,涡流机制动力变化在5%以内,取3个点数据的平均值作为功率检测值,P1=43.2kW, P2=44.3kW, P3=42.7kW, P4=42.3kW,重复性误差δ=(44.3-42.3)/42.3=4.7%,重复性不理想,可通过试验,寻找到适合于该恒速控制数学模型最佳控制数组合。

3、指示功率检测值的修正

汽车在底盘测功机上进行动力性检测与发动机台架试验的最大不同在于,两者的系统当量惯量相差很大。动力性检测的系统平衡是相对的,必然存在系统的加速度,这种加速度的存在对于发动机和台架较小的当量惯量来说,所造成的检测误差可能很小,可忽略不计。然而,对于汽车和底盘测功机的较大的系统当量惯量来说,这种检测误差不可忽略不计。因此,在《汽车多功能模拟加载检测装置》发明专利中提出,在采用精度控制取样稳态判断的同时,应对汽车底盘输出指示功率值进行修正。

在这若干个稳态取样检测点之中,每两个点之间仍然有一定的加速度,这种不平衡造成的检测误差与系统的加速度和当量惯量成正比。假设连续若干个点的检测值符合精度控制要求,以该若干个点的平均车速V和平均加载力F来计算功率,同时,以该若干个点每两个点之间加速度代数和的平均值a、平均车速V和系统当量惯量(m2+m3)来修正检测值,修正后的汽车底盘输出指示功率检测值为Psi。

Psi=F.V/3600+(m2+m3)·a·v/3600

m2——底盘测功机的当量惯量(kg)

m3——汽车规定挡位动力传动系(含发动机)当量惯量 (kg)

当减速时a为负值,涡流机加载力大于驱动力,应减小功率来修正;当加速时,a 为正值,涡流机加载力小于驱动力,应增加功率来修正。修正由计算机自动完成。通过试验可得:底盘测功机当量惯量m2≈640kg,五十铃系列车型的m3≈195kg, m2+ m3=835kg,由此可得系统惯性功率P1j=1.95kW,P2j=3.95kW,P3j=

2.48kW,P4j=0.99kW,可得修正后的功率值,P1=41.3kW,P2=40.4kW,P3=

40.2kW,P4=41.3kW,未修正的最大误差为3.95/40.4=9.8%,修正后重复性误差为(41.3-40.2)/40.2=2.7%.

如果在国内另一知名品牌的底盘测功机上,滚筒直径相同,采用前后两个长滚筒结构型式,则底盘测功机当量惯量相应增加约300kg。假设稳态控制精度一样,如不修正,检测误差更大。如加上主滚筒轴上的惯性飞轮,动力性检测失去意义。

4、选择和使用底盘测功机的几点建议

上述动力性检测存在的几个重大问题,主要是由我国底盘测功机目前技术水平较低所造成。各厂家的底盘测功机的技术参数仅有几个外形尺寸参数等,根本无法反映出产品的技术水平。作为用户,如何选用底盘测功机,提几点参考意见:

(1)底盘测功机宜采用低速大扭矩的涡流机。如选用适宜发动机台架试验的高速小扭矩涡流机,很难与底盘测功机要求进行良好匹配,容易造成较低速时涡流机制动力小于车辆驱动力。

(2)底盘测功机自身的当量惯量尽可能小。

(3)作为用户,无需了解控制的数学模型,但应该了解其检测原始参数,通过分析确定其数学模型是否合理,以保证底盘测功机加载或减载的平稳性和快捷性。

(4)要了解底盘测功机的控制周期,稳态判断方式,对检测值是否有修正、如何修正等。升速和降速变化10km车速点达到稳态所需时间,通常为6~8s较为理想。

(5)检查稳态的所有取样点车速能否稳定在设定车速点的±0.3km/h内。

(6)同一车辆不同司机操作进行重复性检测,重复性误差宜小于3%。例如,通过对表中的原始数据分析可得到以下结论:

a、车速的测量精度不够,至少应保留小数点后3位数;

b、过加载十分严重,极不利于动力性检测的安全性;

c、自动控制的数学模型很不理想,在自动控制加、减载方面,计算机有许多错判;

d、精度判断的3个点太少,应该用5个点来判断;

e、车速相对设定车速点的误差

±0.5km/h偏大了些,宜为±0.3km/h;

f、涡流机加载力的波动5%偏大了些,宜为小于4%。

由于该底盘测功机的控制数学模型固化在单机里,无法对其进行改进。通过增加稳态精度判断和检测值修正。柴油车底盘输出最大指示功率检测,从车轮转动到检测完毕松油门仅需16s左右时间,(加载时间约4s),如完善控制数学模型和精度控制稳态判断,估计加载时间为6~8s,从而使动力性检测具有良好的准确性和操作性。